Budowa i produkcja maszyn

Ponad 20 lat na rynku !

Terminowość, wysoka jakość i dbałość o precyzyjne

wykonanie produktów i usług to atuty naszej firmy.

O nas

Działamy na rynku od 2000 roku dbając o to aby każdy klient był usatysfakcjonowany ze współpracy z nami dbajac o wysoka jakość wykonywanych usług.

W ostatnich latach firma rozwijała się i ciągle rozwija w kierunku budowy maszyn, automatyzacji oraz budowy linii produkcyjnych. Obecnie oferujemy takze szerokie możliwości wytwarzania detali, narzędzi i konstrukcji.

Dzięki dynamicznemu rozwojowi i elastyczności HANAH spełnia oczekiwania nawet najbardziej wymagających klientów.

Terminowość, wysoka jakość i dbałość o precyzyjne wykonanie produktów i usług to atuty naszej firmy.

Firma posiada szeroki park maszynowy do obróbki metali, narzędziownię, lakiernię proszkową, a w kooperacji również usługę cięcia laserem i wodą.

Dzięki takim możliwościom jesteśmy przygotowani na realizację zarówno seryjnych jak i nietypowych zleceń.

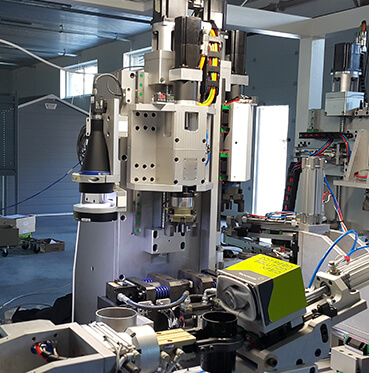

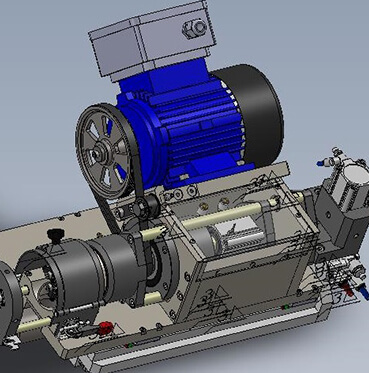

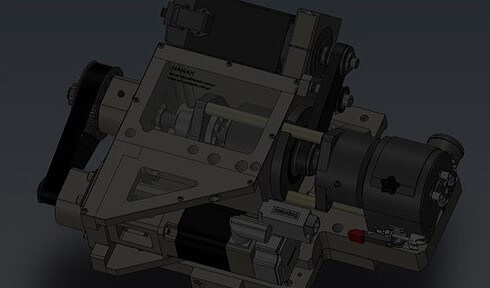

BUDOWA MASZYNY

Koncepcja procesu, budowa po komplet dokumentacji. Realizujemy całościowe projekty maszyn i urządzeń. Nasze projekty znalazły uznanie przede wszystkim dzięki dbałości o rozwiązania konstrukcyjne sprawiające, że finalny produkt ma długą żywotność oraz niską awaryjność.

MODYFIKACJĘ ISTNIEJĄCYCH MASZYN

Modyfikację maszyn są częstym procesem w tak szybko zmieniającej się branży jak automotive. Wykorzystując swoje doświadczenie modyfikujemy maszyny dostosowując je do aktualnej produkcji, aktualnych wymogów oraz potrzeb klienta.

WYRÓB NARZĘDZI DO MASZYN

Narzędzia są często najważniejszą częścią w maszynie mającą wpływ na powtarzalność i jakość wyrobu. Przywiązujemy szczególną uwagę do tego segmentu. Często oprócz samego projektu niezbędną są długo trwałe testy w różnych warunkach pracy, aby uznać, że dane narzędzie będzie optymalne do konkretnej aplikacji.

WYRÓB NARZĘDZI DO MASZYN

Narzędzia są często najważniejszą częścią w maszynie mającą wpływ na powtarzalność i jakość wyrobu. Przywiązujemy szczególną uwagę do tego segmentu. Często oprócz samego projektu niezbędną są długo trwałe testy w różnych warunkach pracy, aby uznać, że dane narzędzie będzie optymalne do konkretnej aplikacji.

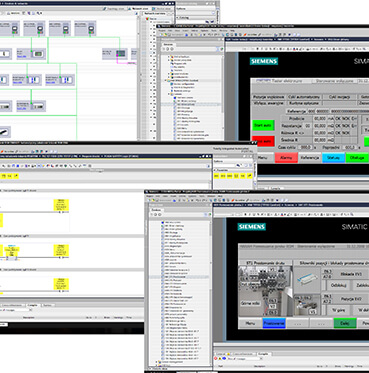

PROJEKT AUTOMATYKI

Nawet najlepszy projekt mechaniczny będzie bezużyteczny bez tak samo zaawansowanej automatyzacji. Chociaż dział ten dynamicznie się rozwija, cały czas oferując coraz to nowsze rozwiązania, staramy się za nim nadążać uzbrajając nasze maszyny w możliwie najbardziej optymalne podzespoły sterowania. Pomimo, że preferujemy standaryzację, poszukujemy ciągle rozwiązań niwelujących zależność ceny do jakości.

PROGRAMOWANIE PLC

Program PLC można napisać na dwa sposoby: Tak, żeby działał oraz tak, żeby nowy użytkownik chcący coś zmodyfikować łatwo się w nim mógł odnaleźć. Choć tego typu programowanie pochłania więcej czasu, odwdzięcza się przyszłym użytkownikom, sprawiając, że maszyna jest elastyczna w modyfikacji programowej.

Nasze specjalizacje

Automatyzacja procesów produkcyjnych

Z biegiem czasu rośnie tendencja do pełnej automatyzacji procesów produkcyjnych. Częstymi naszymi projektami są automatyzacje istniejących stanowisk. Manipulatory przeładunkowe oraz transportery są tutaj kluczowymi elementami.

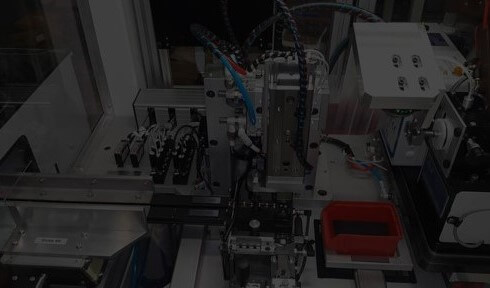

Automatyczne lub półautomatyczne maszyny montażowe

Indywidualne projekty pod dany proces produkcyjny. Szeroko rozumiane pojęcie maszyn wykonujących określoną pracę człowieka.

Manipulatory załadunkowe

Zautomatyzowanie kilku procesów produkcyjnych i scalenie ich do jednej maszyny są częstym zabiegiem w firmach produkcyjnych. Pozwalają zaoszczędzić cenne miejsce na hali oraz zwiększają wydajność produkcji konkretnego detalu.

Budowa maszyn - Podstawowe informacje i zasady działania

Budowa maszyn to obszerny temat obejmujący wiele dziedzin inżynierii, takich jak mechanika, elektronika, pneumatyka czy hydraulika. Maszyny są urządzeniami, które wykonują określone zadania przy wykorzystaniu energii. Mogą być stosowane w różnych branżach, od przemysłu produkcyjnego po transport czy rolnictwo. Oto kilka podstawowych informacji i zasad działania związanych z budową maszyn.

Maszyny składają się z różnych komponentów, które współdziałają, aby osiągnąć zamierzone cele. Oto kilka podstawowych elementów, które można znaleźć w większości maszyn:

- Podwozie: Jest to struktura, na której opiera się cała maszyna. Podwozie zapewnia stabilność i nośność dla pozostałych komponentów.

- Napęd: To zespół mechanizmów odpowiedzialnych za dostarczanie energii do maszyny. Może to być silnik elektryczny, silnik spalinowy, turbina wiatrowa itp.

- Mechanizmy przeniesienia ruchu: W maszynach często występują różnego rodzaju przekładnie, przekładnie pasowe, przekładnie łańcuchowe lub przekładnie zębate, które umożliwiają przekazywanie ruchu i momentu obrotowego z jednego miejsca na inne.

- Układ sterowania: Maszyny często posiadają układy sterowania, które nadzorują i regulują działanie maszyny. Mogą to być układy elektroniczne, pneumatyczne lub hydrauliczne.

- Narzędzia robocze: W zależności od rodzaju maszyny, mogą być one wyposażone w różnego rodzaju narzędzia robocze, takie jak ostrza tnące, wiertełka, chwytaki itp.

Zasady działania maszyn opierają się na wykorzystaniu podstawowych zasad fizyki, takich jak prawa Newtona czy zasady zachowania energii. Maszyny przekształcają energię jednej formy na inną w celu wykonania pracy. Na przykład, silnik spalinowy zamienia energię chemiczną z paliwa w energię mechaniczną w postaci ruchu obrotowego wału.

Komponenty i mechanizmy w budowie maszyn

Budowa maszyn to proces skomplikowany, który wymaga uwzględnienia różnych komponentów i mechanizmów. Oto niektóre z nich:

-

Elementy konstrukcyjne: Są to podstawowe elementy składowe maszyn, takie jak belki, profile, płaskowniki, płyty itp. Konstrukcje te zapewniają sztywność i trwałość maszyn.

-

Łożyska: Łożyska są stosowane w maszynach do redukcji tarcia i ułatwienia płynnego ruchu obrotowego lub liniowego. Mogą to być łożyska kulkowe, toczne, baryłkowe, igiełkowe itp.

-

Przekładnie: Przekładnie służą do zmiany prędkości obrotowej i momentu obrotowego w maszynach. Mogą to być przekładnie zębate, pasowe, łańcuchowe lub bezstopniowe przekładnie ciernopowierzchniowe.

-

Układy hydrauliczne i pneumatyczne: W niektórych maszynach wykorzystuje się układy hydrauliczne lub pneumatyczne do przekazywania energii w postaci płynów lub sprężonego powietrza. Takie układy mogą być stosowane w prasach, dźwigach, maszynach do obróbki skrawaniem, itp.

-

Elektronika i automatyka: W dzisiejszych maszynach coraz częściej wykorzystuje się układy elektroniczne i automatykę do sterowania i monitorowania działania maszyny. Czujniki, regulatory, programowalne sterowniki logiczne (PLC) oraz interfejsy człowiek-maszyna (HMI) są powszechnie stosowane.

Proces konstrukcji i montażu – Kluczowe etapy tworzenia maszyn

Proces konstrukcji i montażu maszyn składa się z kilku kluczowych etapów. Oto niektóre z nich:

-

Analiza i projektowanie: Na początku procesu konstrukcji przeprowadza się analizę wymagań i określa się zamierzone cele maszyny. Następnie inżynierowie tworzą projekt maszyny, uwzględniając wymagania techniczne, ergonomiczne i ekonomiczne.

-

Wybór komponentów: Po zakończeniu projektu inżynierowie dokonują wyboru odpowiednich komponentów, takich jak silniki, przekładnie, łożyska, elementy konstrukcyjne itp. W tym etapie uwzględnia się także normy i standardy branżowe.

-

Montaż: Po zakupie komponentów rozpoczyna się etap montażu maszyny. Komponenty są montowane zgodnie z projektową specyfikacją, a odpowiednie połączenia i mocowania są dokonywane. Ważne jest, aby montaż odbywał się zgodnie z instrukcjami i zasadami bezpieczeństwa.

-

Testowanie i uruchamianie: Po zakończeniu montażu przeprowadza się testy maszyny, aby sprawdzić jej działanie i bezpieczeństwo. Wykonywane są różne próby, a ewentualne problemy są identyfikowane i naprawiane. Po pomyślnym zakończeniu testów maszyna jest gotowa do uruchomienia i użytkowania.

-

Utrzymanie i serwis: Po uruchomieniu maszyny konieczne jest regularne utrzymanie i serwisowanie, aby zapewnić jej sprawne działanie i długą żywotność. Regularne czyszczenie, smarowanie, kontrola stanu technicznego oraz wymiana zużytych części są ważne dla utrzymania maszyny w dobrej kondycji.

To tylko ogólne omówienie procesu budowy maszyn. Każdy projekt może mieć swoje unikalne wymagania i etapy. Jednak zrozumienie podstawowych informacji, komponentów i etapów konstrukcji jest kluczowe dla skutecznego tworzenia maszyn.

Produkcja urządzeń - kluczowe etapy i procesy

Produkcja urządzeń jest złożonym procesem obejmującym wiele etapów i dziedzin. Wymaga precyzji, staranności i współpracy różnych specjalistów. Oto kilka kluczowych etapów i procesów związanych z produkcją urządzeń.

Projektowanie i inżynieria

Pierwszym etapem produkcji urządzeń jest projektowanie i inżynieria. Na podstawie określonych wymagań i specyfikacji, zespoły inżynierów pracują nad stworzeniem projektu urządzenia. W tym procesie uwzględniane są aspekty techniczne, ergonomiczne, bezpieczeństwo użytkowania oraz zgodność z przepisami i normami branżowymi.

Inżynierowie wykorzystują zaawansowane narzędzia i oprogramowanie do tworzenia modeli 3D, symulacji oraz analizy wytrzymałościowej. Projekt musi uwzględniać wybór odpowiednich materiałów, komponentów, tolerancje, parametry techniczne, a także optymalne rozwiązania konstrukcyjne.

Proces produkcyjny i montaż

Po zakończeniu etapu projektowania urządzenia przechodzi się do procesu produkcyjnego i montażu. Ten etap wymaga zorganizowanej produkcji, dostarczenia potrzebnych materiałów i komponentów oraz ścisłej kontroli jakości.

Proces produkcyjny może obejmować różne operacje, takie jak obróbka skrawaniem, spawanie, wytłaczanie, formowanie czy montaż elektroniczny. Każda operacja musi być dokładnie zaplanowana i przeprowadzana zgodnie z procedurami, aby zapewnić jakość i niezawodność urządzenia.

Montaż urządzenia wymaga precyzji i umiejętności technicznych. Komponenty są łączone, montowane zgodnie z instrukcjami technicznymi, a następnie sprawdzane pod kątem poprawności i funkcjonalności. Montaż może obejmować także instalację elektryczną, integrację układów sterowania i testowanie działania urządzenia.

Podsumowując, produkcja urządzeń to kompleksowy proces, który rozpoczyna się od etapu projektowania i inżynierii, a następnie przechodzi do procesu produkcyjnego i montażu. W każdym z tych etapów kluczowa jest współpraca różnych specjalistów, precyzja, kontrola jakości oraz przestrzeganie norm i przepisów branżowych. W rezultacie powstają wysokiej jakości urządzenia, które spełniają oczekiwania i potrzeby użytkowników.

Skontaktuj się z nami poprzez formularz

lub zadzwoń

![]()